颜色色彩管理、配色

颜色色彩管理、配色

粉末涂料的颜色测量与色差控制方法

粉末涂料开发早期主要用于金属腐蚀防护,随着粉末涂料生产及应用技术的不断进步、世界各国环保意识与法规的强化,粉末涂料应用范围不断扩大,粉末涂料的装饰美化作用也越来越引起人们的重视,而现代化企业的流水线加工装配(如冰箱、空调、仪器仪表、金属门窗、铝型材、机电设备等厂家)更要求涂装产品内外质量的高度稳定,批次间涂层颜色一致成了客户的重要要求。

1、颜色测量

1.1目测

GB/T9761-98《色漆和清漆色漆的目视比色》等效果均采用 ISO3668-1976 标准,规范了涂层颜色的目视比色方法,可在自然光、比色箱的人造标准光源下进行检测,常用光源为 D65、A 两类。目视比色对观察者要求较高,负责比色检验的观察者应通过色盲检查镜的检查,戴有眼镜的其镜片必须在整个可见光谱内有均匀的光谱透过率;由于色视觉随年龄变化很大,40岁以上的观察者也要接受色盲检查镜的检查。观察者连续工作会降低比色质量。目测是最直接、感性强烈的检测方式,配色中仪器测量只能是质量控制的重要辅助手段。

1.2仪器测量

1.2.1测量仪器

颜色的测量仪器主要有色差仪、测色仪两大类。色差仪价格便宜、易于携带,能进行方便快捷的颜色测量比对,也可以给配色人员提供数据参考,但误差大,也无法直接进行配色操作。测色仪有两类,一类为便携式,似色差计,但是测量更精确,可以进行系统数据输出,但不能用于配色;另一类可以同时进行测量与配色操作,价格较高,只适用工厂使用。目前色差仪、便携测色仪使用较广泛,而可配色的测色仪只有规模较大的少数粉末涂料企业应用。

1.2.2 测量操作

测色仪的操作程序是:开机→进入操作界面→黑白板校正→试样测量→数据输入→比色→数据输出→关机。一般的色差仪在开机预热后(30 min左右),直接进行标样、试样的测量和色差对比,也可以将结果简单输出。测色仪则不需要专门预热,电脑开机后,直接进入操作界面进行各类操作,并将各种光源下的颜色数据、色差、光谱曲线、直观颜色效果等显示出来,形成报告。

2、配 色

2.1配色原理

常规粉末涂料的配色属于混色定律中的复杂减色法混合,Kubellka-Munk 理论认为,光在着色层中是完全漫射的,“二常数 Kubellka-Munk 理论”采用涂层的 K/S 光谱图(K-吸收度、S-散射度)来表征颜料,最后使用光谱匹配算法以实现恒定匹配。配色仪就是利用这一原理,运用配色软件,从颜料库中筛选颜料进行 K/S 光谱复配计算,最后将预测色差较为理想的配方提供给配色人员选择。由于仪器设置的光源总是有限的,电脑配色仍属于条件匹配。

2.2配色质量控制要点

2.2.1 标样

初期粉末涂料厂家为涂装客户提供的标准样板(色卡)大多是试验制作的,当客户指定采购某款色卡的产品时,生产产品与原试验色卡极易存在明显的色差,美国标准 AAMA260326042605 对色差都明确指出是实际生产线制备的涂膜产品,而非实验室制备的样板。后来粉末涂料色卡基本上都采用批量生产的产品喷涂制作,确保随后能提供让客户满意的粉末涂料产品。客户提供的标准以粉末样品最佳,其次是新色板,样件、旧色板都不利于标准准确设立,甚至有客户使用语言描述其产品要求(如近似或类似某某颜色),为避免交货时的质量争议,这些情形下标准约定前要与客户进行充分的沟通,达成共识。

2.2.2 同色异谱

光谱反射曲线不同的颜色在一组观察和光源下匹配,但在另一种条件下不匹配,这种现象叫同色异谱,由于光源的变化导致误配称为照明体条件同色异谱,观察者变化存在的误配称为观察者同色异谱。配色仪可展示各种光源下 K/S 光谱匹配效果,同色异谱一目了然,但当生产用颜料缺乏时,不少配色人员明知同色异谱也得制样,并期望有一个较好的匹配效果。要根本避免同色异谱问题,就必须加强颜料数据库的建设,一般企业的颜料库不足百种颜料、常用品种只二三十种,而大型企业则有几千种颜料数据、常用颜料数百种,市场上各种颜色用颜料几乎尽收库中,配色人员工作起来就轻松自如,基本不存在同色异谱问题了。

2.2.3 标准

同一产品多次或长期生产后,质控人员常将眼前生产的产品只与近几次已生产发出的产品进行色差对比,只要颜色接近就好了,容易忽视原始标准,因为邻近批次产品色差小,大部分客户都不易察觉,产品可顺利被接受。但是质量波动控制图的原理告诉我们,这样极容易造成产品质量波动超出控制线。笔者见到一例,粉末涂料人员持续以上批次产品为标准控制生产,导致色差逐渐偏离原始标准,而客户为一跨国型加工企业,各种组装材料始终以原始标样为统一验收标准,结果造成了严重质量事故。因此,在颜色控制尤其是多批次和长期的持续生产过程中,不仅要控制批次间色差,还要时刻与客户历史供样及原始标准比对,控制颜色偏差,避免过度偏离给客户批次间产品组装带来困难。

2.3.4 遮盖力

虽然涂层遮盖力与涂层厚度、颜料质量、粉末生产设备的分散性能都有关联,但产品中颜料的品种、各自用量及总用量是涂层遮盖力的决定因素。由于颜料价格一般较高,配方中尽可能减少颜料用量。为保证涂层具有恰当的遮盖力,有经验的厂家在配方调整过程中专门设立“最薄厚度色差”指标以有效控制涂层遮盖力。新的粉末涂料厂家或新从事配方设计的技术人员还易出现颜料用量偏高、遮盖力过度的问题,采用“最薄厚度色差”分析也能克服这方面的不足。

2.3.5 仪器

对待产品色差争议,涂装客户往往更相信自己的视觉,而配色人员则强调仪器测量结果,也有一些客户则坚持自己色差仪的判定,这些都有一定的说服力,但对相关技术人员来说最合理的方式是以观察者视感为主、仪器测量结果为辅来评判产品色差。研究表明分光光度计中含有镜反射成分的积分球是与 Kubellka-Munk 理论要求相接近的几何系统,但是它与具有不同表面性质的材料的目视匹配的相关性不是很好,而色差仪的工作稳定性更让其结果减少了说服力,即使未来测色系统开发出更合适的几何系统,但也代替不了观察者明亮的双眼。

3、色差的技术处理

3.1提高控制标准

对于那些色差要求极高的客户(如ΔE≤0.4)或轻微色差但视觉变化显著的产品(如带红或黄的浅色),必须提高质控标准,并强化目测把关。一般产品企业控制色差ΔE≤1,部分为ΔE≤0.5,且大多为单一光源下,很容易造成视觉色差明显。为加强控制,必须要求各种光源下色差的一致(如同为ΔE≤0.5),还要通过检测、校对、审核人员的目测,达到一致合格。

3.2加大原料采购批量

即使是规模较大原料生产厂家的产品尤其是颜料也普遍存在批次间色差,一些粉末涂料产品的颜色对其特别敏感,现场调色人员竭尽努力也无法保证颜色与以前一致。原料供应商建议粉末厂家加大单批采购量来保证多批次产品的颜色一致,具有一定的改进效果,对一些重要客户、重要控制产品来说,也很有必要采取这种措施。

3.3产品库存

涂装客户订货是根据工件加工批量确定的,许多客户单批订货较少,给粉末涂料的生产与质控带来困难。对那些常年使用同一产品而又不能单批超量订货的客户,粉末涂料厂家不妨在充分论证的基础上,少批大量生产,做好产品库存,涂装客户也建议和欢迎这种做法。

3.4加强技术服务

出现色差一般要进行售后的技术服务工作,而售前的技术服务则能很好地减少色差问题的出现。颜色轻微的波动,客户基本能够接受,但持续不断的波动或偏差不断扩大会引起客户强烈的抱怨,定期的走访、超前的沟通能迅速发现问题,及时予以纠正。对那些色差过大,客户拒绝使用的产品,要迅速给以调换;当客户配套使用的涂料、模塑出现颜色波动时,要及时与客户交流,避免客户依据标准的过度偏移(不少客户会拿涂料、模塑产品来要求粉末涂料的颜色);及时走访还能随时了解客户信息,对产品进行积极调整满足客户需求。

3.5合理建设颜料库

解决色差的根本问题在于颜料品种的齐全,但全面建立颜料库需要耗费大量的人力、物力与财力,是一个长期持续的过程,而且还不能保证完全符合企业的经营需要,企业也不可能为一小份订单就承担整包装新颜料可能存库几年的风险。配色理论上颜料的无限多与实际中的有限库存确实是极大的矛盾。协调方法一是丰富颜料品种,如绿色颜料,要有偏黄相的、蓝相的,红色要有橙红和紫红等;二是规格齐全,如物美价廉的、高价优质的,国内及国外的,含铅无铅的等;三是特货特备,对销量大、利润高或者重要客户等的产品需要的颜料,积极选样备用;四是技术储备,对一些特殊颜料(如价格高昂、品质优异、特种需求或新品种),进行采样、存库或试用。

涂料配色怎么配——三恩时PeColor配色软件+TS7700分光测色仪

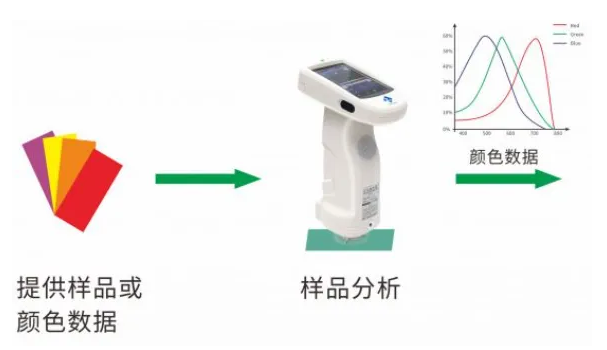

使用PeColor配色软件和TS7700分光测色仪,可以精准完成涂料的配色测色,流程如下,

1制作色阶梯度数据库

① 制作色阶卡:根据三恩时提供的色阶梯度表格,制作基础色阶卡。

② 录入数据库:使用分光测色仪测量每个色阶的颜色数据,录入到配色软件中。

2获得样品颜色数据

测色仪连接配色软件,根据已有样品或数据可进行如下操作。

① 样品:可以使用测色仪测得Lab值等颜色数据,并存入配色软件中。

② 颜色数据:直接存入配色软件中。

3计算初始配方

配色软件从配色数据库进行检索,可以直接生成多种配色方案,并且按照价格和同色异谱指数等指标进行排列,用户可以从中选择合适的方案。

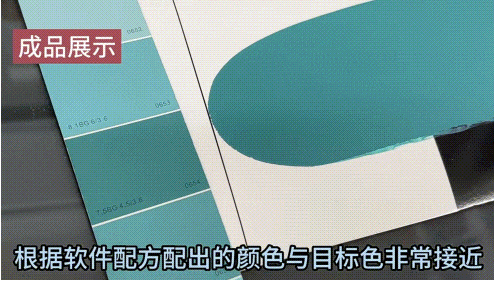

4打样展样

根据配方的色料比例进行称重打样,油漆染料等充分搅拌后,用刮刀均匀涂抹到平整光滑的纸张上进行展样。

5颜色测量(修正配方)

使用测色仪进行测量,若:颜色合格→直接生成最终配方颜色不合格→配色软件自动修正配方直至合格。

6保存配方

确定好最终配色方案后,直接保存即可,以供下次使用。

4、结语

颜色调配与质控是粉末涂料生产中最基本和最重要的技术工作,当前不少企业还在采用低效率的纯人工操作,有些已开始借助色差仪的协助,而国内主要的粉末涂料商其配色技术只掌握在少数关键技术人员手里,其生产一线的质检人员也只采用目测微调产品颜色。但随着粉末涂料涂装的不断发展,不少管理者已逐渐认识到配色仪给企业带来的高效与质量保证,测色仪的使用将逐渐普及起来,技术人员只有把仪器测配技术与视觉评判、实践经验等充分结合起来,才能真正做好粉末涂料产品的颜色测控工作。