颜色色彩管理、配色

颜色色彩管理、配色

服装厂面料的色差品质如何管控?面料色差仪色彩管理方法

在服装厂的生产过程中,面料色差问题是影响产品质量的关键因素之一。有效管控面料色差品质,对于降低退货率、提高生产效率和维护品牌形象至关重要。本文将详细阐述服装厂面料色差品质的管控方法以及面料色差仪在色彩管理中的应用。

一、面料色差的类型及影响

面料色差主要分为同批色差、同匹色差和不合色样等类型。同批色差表现为一个色号的产品在箱、件、包、匹、缸之间的颜色差异;同匹色差包括左、中、右色差(如深浅边)、一卷面料前后色差和正反面色差等;不合色样则是样本与产品或成交小样与产品之间的色差。这些色差问题严重影响染色成品质量,给服装厂的裁剪和缝制带来困难,可能导致面料浪费,增加生产成本,同时也是消费者投诉和退货的主要原因之一,特别是在网购中,衣服色差问题严重影响品牌声誉。

二、面料色差产生的原因

(一)染料在织物上先期分布不均匀

1. 织物因素:纤维性能不同或前处理退、煮、漂、丝不够匀透,使染前半制品渗透性不匀,导致对染料吸收程度存在差异。

2. 吸液因素:机械结构问题或操作不当,造成织物各部位带液率不一致,如轧辊压力不匀、加入染化料不匀等,都会使织物吸收染料不匀。

3. 预烘因素:浸轧染液后预烘时,烘燥速率和程度不一致,引起染料泳移,导致在织物上分布不匀。

(二)染料在织物上固着程度不同

尽管染料先期分布均匀,但在固着过程中,若温度、时间、染化料浓度等条件控制不当,织物上某些部位的染料不能充分固色,在后处理皂洗时被去除,从而产生色差。

(三)染料色光发生变异

1. 染前因素:半制品白度不匀或 pH 值差异较大,染色后会造成色光差异。

2. 染色因素:例如分散染料热溶温度过高、还原染料过度还原等,都会使色光改变。

3. 染后因素:后整理过程中,如树脂整理、高温拉幅以及织物 pH 值不同等,还有皂洗不充分导致发色不足、色光不准等问题,都会引起染料色光变化。

三、面料色差品质的管控方法

(一)设备相关措施

1. 改善轧辊均匀性:采用普通轧车染色时,将轧辊表面车磨成中间直径略大、两端直径略小的橄榄形辊筒,并合理选择橡胶轧辊硬度。

2. 采用均匀轧车:生产单一品种、单一色泽产品时,橄榄形辊筒可解决边中色差或左中有色差;但生产小批量、多品种、多色位品种时,常需频繁调换辊筒,此时采用均匀轧车是解决边中色差、左中右色差的好办法。

3. 选用合适设备并改善设备状态:确保被染物在整个染色过程中能均匀上色。例如,在织物干燥环节,要注意热风烘燥机喷风口风速和温度对水分蒸发的影响。加工厚类织物时,温度相差 10℃以内对色差影响不大,而加工薄织物时,温差大于 5℃就会有明显色差;风速左中右相差 4m/s 之内对厚织物影响小,而风速相差 2m/s 时薄织物就会有明显色差。对于热风烘干机,采用横导辊穿布方式有利于防止正反面色差,若采用垂直穿布的热风烘干机,需改装设备使上下风口的风量或风速可调节。烘筒烘燥机属接触性烘燥,要使织物先接触的烘筒温度适当低一些,再逐步进入高温烘筒,减少色差。同时,可采用红外线予烘、微波烘干等方式使染制品内外一致烘干,避免泳移产生的色差,用红外线烘燥织物时要保证正反两面红外线辐射均匀,且辐射器与织物距离不能太近。此外,染前半制品的烘干要均匀一致,保证吸液量一致。

(二)工艺相关措施

1. 染色时合理选用染料:尽量选择上染曲线相似的染料,按产地、批号分开存放染料,并做好测试化验工作,分批使用,防止产生色差。

2. 加入匀染性助剂:如棉针织品投染时加入棉用匀染剂,涤/棉织物轧染时在染液中加入适当的防泳移剂(如海藻酸钠、聚丙烯酸衍生物等),减少色差。

3. 加强练原管理

坯布选择:同一批染制品必须采用相同的坯布,因为坯布的纤维种类、质量、配比以及上浆情况对染色均有较大影响。

前处理工艺:按不同品种、不同设备调整工艺,使退、煮、漂、丝光匀透,保证练漂效果达到染制品的染色要求。

定形处理:需染前定形的织物定形要均匀一致,避免染色时因定形不匀产生色差。

pH 值控制:丝光后织物的 pH 值是前处理中影响色差的重要因素,pH 值偏高会导致烘干时织物泛黄和染料在高温碱性下色光变化,要严格控制。

4. 优化染色工艺:针对不同染制品的特点和染化料的性能正确制定工艺,并在加工中保证工艺稳定,避免色差。

5. 整理助剂选择与工艺控制:慎重选择整理助剂,严格控制整理工艺条件,避免因助剂和工艺变化导致色光变化而产生色差。

四、面料色差仪在色彩管理中的应用

(一)色差评定与标准

面料的色差检验按表现形式分为卷与卷间的匹差、批与批间的缸差、同一卷内的头中尾差和边中边色差等;按生产工艺可分为色纱批号不同、漂白工艺、缸染时间温度压力不同、印花浆料不同、织造时密度不同、绣花线色不同等产生的色差。ISO 标准将色差分为六个等级:1 级(不可见)、2 级(微弱)、3 级(轻微)、4 级(明显)、5 级(严重)和 6 级(很严重),一般颜色差异在 2 级以下可接受。根据 GB250 和 GB251 国标纺织色卡标准,服装目视比色时色差标准分为 5 级,5 级为无色差,一般一等品色差要求为 4 级(包括中边、首尾),但和标准色对比色差要求看供需双方约定。

(二)色差仪的工作原理与数据应用

色差仪通过积分测量样品的三个刺激值 xyz,计算样品的颜色坐标和其他参数。探测器用滤光片覆盖,将探测器的相对光谱灵敏度 S(λ)修正成 CIE 推荐光谱三刺激值 x(λ),y(λ),z(λ),用三个光探测器接收光刺激时可得到样品的三个刺激值 X,Y,Z。它可以自动比较模型和被检查产品之间的颜色差异,输出 CIE LAB 三组数据与比色后ΔE,ΔL,Δa,Δb 四组色差数据。服装厂可根据色差仪测定的数据,对色差较大的纺织品进行着色调整,保证产品颜色一致性,减少损失。

(三)三恩时在色彩管理中的解决方案

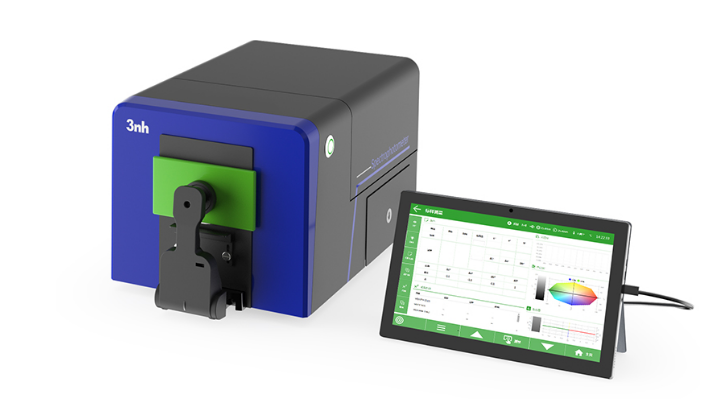

TS8760台式分光测色仪:作为供应链中的首选设备,具有氙灯组合光源+UV光源设计平均 DE*≤0.07 的仪器台间差和 DE*≤0.005的可重复性,满足严苛的色彩数据化标准,被众多国际国内纺织服装品牌高度认可。

2. TILO标准光源箱P60:为有效的视觉评估提供一致和受控的照明条件,可复制几乎所有照明环境,并可根据需求定制,是有效色彩控制解决方案的关键组成部分。

3. Pecolor专业纺织配色软件:通过更少修色步骤为纺织行业实现更好的配色体验,智能处理颜色数据,提供更佳的初始色彩匹配,减少配色打样浪费。

4.YS4580便携式色差仪,采用符合 45/0 几何光学结构及凹面光栅分光方式,可准确测量样品反射率及各种色度数据,能准确反映纺织品的颜色特征,仪器配备单独的 UV 光源,可用于纺织领域中荧光样品的测量,对于含有荧光增白剂或荧光染料的纺织品,能够更准确地评估其颜色表现。

服装厂要全面管控面料色差品质,需从了解色差产生原因入手,采取相应的设备和工艺管控措施,并充分利用面料色差仪等色彩管理工具,结合先进的色彩管理解决方案,实现从面料采购到生产全过程的色差有效控制,提高产品质量和品牌竞争力。